Сушильные тоннели или форсированные камеры?

Бюллетень Ассоциации «ЛЕСТЕХ» №20, 2025 г.

Считается, что для реализации приоритетных инвестиционных проектов российской лесопильной промышленности критически необходимы сушильные тоннели. Это оборудование воспринимается как непременный атрибут современного крупного лесопильного завода. Но так ли это?

До ухода с российского рынка европейских поставщиков сушильного оборудования – отечественные лесопромышленные компании активно использовали в своих проектах тоннели Valutec, Tekmawood (Jartek) и Heinola, которые уверенно занимали нишу стандартного оборудования для оснащения участков сушки на крупных лесопильных предприятиях, особенно при сушке больших объемов боковых пиломатериалов, имеющих более высокую влажность и меньшую биостойкость по сравнению с пиломатериалами, вырабатываемыми из центральной части бревен. И сегодня возникает вопрос: чем заменить это оборудование?

Нет сомнений, что, в условиях отсутствия конкуренции, рано или поздно какая-то из российских компаний предложит свою копию шведского или финского тоннеля. Но произойдёт это, скорее всего, после нескольких лет устойчивого роста экспорта пиломатериалов, когда крупные лесопильные предприятия массово вернутся к инвестициям в развитие производства, а также появятся масштабные проекты строительства новых заводов.

Однако, так ли незаменимы тоннели? При всех своих неоспоримых достоинствах этот вид сушильного оборудования имеет и свои недостатки. Так, на предприятиях тоннели обычно используют для сушки тонких досок, толщиной от 16 до 38 мм. При этом, как правило, тоннель специализирован на одну толщину или пару смежных толщин пиломатериалов.

Альтернативой тоннелям традиционно являются камеры периодического действия объёмом 200–250 м3, с высотой загрузки около 5,4 м. Главное их достоинство – универсальность. В любой из камер можно сушить пиломатериалы любого сечения и до любой требуемой влажности. В результате, предприятие получает возможность гибко маневрировать сушильными мощностями. Расширяется диапазон влажности пиломатериалов, что особенно ценно, если предприятие часть пиломатериалов направляет на дальнейшую обработку, увеличивается возможная номенклатура сечений пиломатериалов и т.д. По этой причине многие лесопильные предприятия выбирают для сушки пиломатериалов исключительно камеры периодического действия. Ещё больше предприятий просто сочетают такие камеры с тоннелями.

Яркими примерами крупных лесопильных предприятий, где участки сушки состоят только из камер периодического действия, – являются оба завода компании Ilim Timber в Германии: один из которых выпускает 1,2 млн м3, а второй – 800 тыс. м3 пиломатериалов в год, рис. 1.

Компания Remdrev изготавливает периодические камеры большого объёма. Корпуса камер емкостью 200–250 м3 имеют усиленный каркас, в котором добавлены элементы для создания пространственной жёсткости, рис 2.

Есть опыт строительства мощных комплексов из таких камер, с размещением в два ряда, с коридором управления между ними. Управление камерами осуществляется автоматикой Logica H&S с расширенным функционалом, которая, помимо всего прочего, может, например, выдавать статистику о расходе тепловой и электрической энергии на сушку конкретной партии пиломатериалов.

Обычно форсирование предполагает увеличение суммарной воздушной производительности вентиляторов в камере на 20–30% и тепловой мощности теплообменников на 90–100%. К настоящему моменту уже имеется статистика, позволяющая оценить выигрыш в скорости сушки, который даёт такая комплектация.

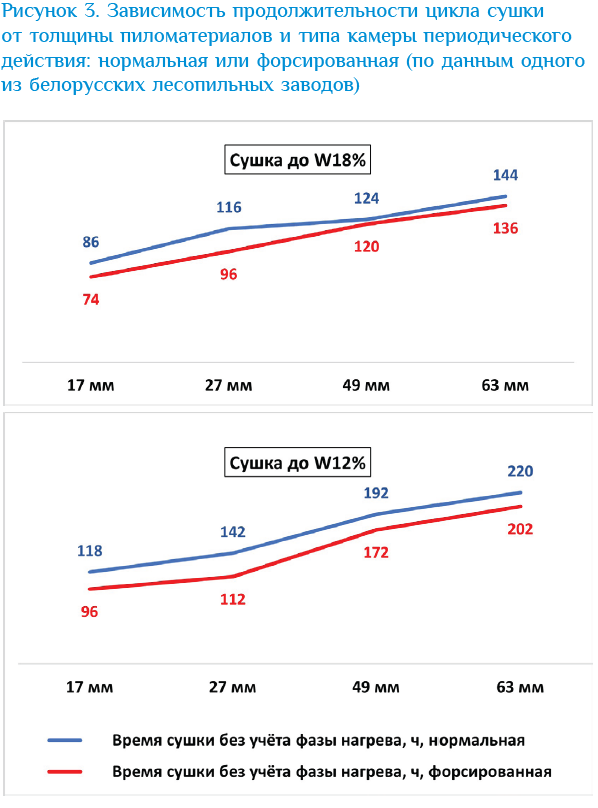

На рис. 3 приведены графики, полученные на основе практических данных одного из предприятий, где имеются камеры как в обычной комплектации, так и в форсированном исполнении.

Как можно видеть, при сушке до влажности 18% форсированные камеры дают существенное сокращение цикла – на 4–7% только для тонких пиломатериалов, для толстых же сортиментов выигрыша практически не наблюдается. Однако при сушке до 12% цикл в форсированных камерах оказывается значительно короче даже при сушке толстых пиломатериалов – на 8–10%, при сушке сортиментов тонких сечений он и вовсе достигает 21%. При этом, разумеется, качество сушки не меняется.

Таким образом, можно предположить, что форсированные камеры будут наиболее полезны для сушки тонких сортиментов, то есть для исполнения именно той функции, которую на крупных предприятиях отдают тоннелям.

Если рассмотреть лесопильный завод, производительностью около 200 000 м3 пиломатериалов в год, из которых около 70 000 м3 составляют тонкие сортименты, то для сушки таких сортиментов до транспортной влажности можно выбрать тоннель, а можно установить 5–6 форсированных камер емкостью по 200 м3. Такое решение будет сопоставимо по капитальным затратам или даже может обеспечить выигрыш в цене, но даст намного больше технологической гибкости. Весь участок сушки при этом может быть представлен 20–22 большими камерами периодического действия, как нормальными, так и форсированными. Если же на таком предприятии велика доля сортиментов, которые подвергают сушке до 12%, имеет смысл увеличить долю форсированных камер, доведя общее количество камер на сушильном участке до 26–28 шт.

В таких условиях площадь сушильного участка, включая места для накопления и хранения пиломатериалов, составит около 1 га. Участок будет обслуживаться вилочными погрузчиками грузоподъёмностью не менее 7 т. Управление будет осуществляться централизованно 4 операторами, по одному в смену. Предприятие сможет эффективно сушить пиломатериалы, используя имеющиеся российские технологии без потери качества продукции с сопоставимой экономической эффективностью.

Возможны и другие варианты конфигурации участка сушки. Например, при большом количестве толщин боковых досок форсированные камеры для их сушки можно выбрать объёмом 150, а не 200 м3.

Артём Лукичёв,

эксперт Ассоциации «Лестех», генеральный директор ООО «Ремдрев»

В числе экспертов Ассоциации: