Новости членов Ассоциации «Лестех»

Бюллетень Ассоциации «ЛЕСТЕХ» №20, 2025 г.

В состав участников Ассоциации «Лестех» вошел завод деревообрабатывающих станков «РЗДС»

Специализация предприятия – проектирование и производство деталей для импортного лесопильного и деревообрабатывающего оборудования методом реверс-инжиниринга.

Завод основан в 1995 г. Станочный парк включает 34 единицы оборудования.

В ассортименте завода представлены запасные части для станков Linck, Valon Kone, HewSaw, Springer, EWD и т.д.

Предприятие имеет опыт изготовления и введения в эксплуатацию таких элементов лесопильного оборудования как: роторы, фрезерные диски, вальцы, втулки, узлы крепления проталкивающих вальцов, промежуточные кольца, направляющие планки и т.д. В каталоге завода уже более 100 наименований запасных частей.

На заводе имеется собственная химическая лаборатория для подбора материалов.

Возможно изготовление запасных частей как партиями, так и в единичных экземплярах по чертежам или образцам заказчиков, а также методом реверс-инжиниринга.

Специалисты ООО «ПолиБиоТехник» завершили чистку котельной установки на заводе «Ультрабилд МДФ» в г. Людиново

На предприятии установлена котельная установка Kablitz, вырабатывающая энергию при сжигании отходов фанерного производства, включая обрезки листов фанеры со смолой. При сжигании такого сырья на теплообменных поверхностях происходит образование прочного слоя, состоящего из осадка, образующегося при сгорании клеящих веществ, что существенно снижает эффективность и производительность котельной.

На заводе «Ультрабилд МДФ» могли остановить котельную только на 5 дней. Чтобы уложиться в такие сжатые сроки – ООО «ПолиБиоТехник» привлекла к работе сразу нескольких профессиональных бригад, работа которых была организована в круглосуточном режиме.

Специалисты использовали современные методы и оборудование для удаления прочного налета с теплообменных поверхностей. Работа была выполнена точно в срок, специалисты ООО «ПолиБиоТехник» полностью восстановили теплообменные свойства котельной установки Kablitz.

Руководители компании GT посетили сразу несколько предприятий в Республике Карелия

Генеральный директор Санкт-Петербургского завода по выпуску дереворежущего инструмента GT (ООО «Грин Тулс») Дмитрий Соколов, вместе с техническим директором Александром Шиловым, – посетили лесопильные предприятия «Карелиан Вуд Кампани» (входит в Segezha Group), «Сетлес» (входит в «Сетново Групп») и «Промлес».

Специалисты GT провели технические консультации, изучили материальную базу заточных участков и предложили актуальные варианты импортозамещения инструмента.

За последние годы на заводе GT в Санкт-Петербурге налажено производство дисковых пил, фрез и оснастки для использования на современных высокоскоростных лесопильных станках. Так, в частности, на заводе «Карелиан Вуд Кампани» и других предприятиях в Республике Карелия, пилы и фрезы GT уже успели себя успешно зарекомендовать в работе.

Специалисты GT открыты к взаимодействию и планируют осуществлять выезды на лесопильные и деревообрабатывающие заводы на постоянной основе.

«СМК «Питерлес» приступила к изготовлению обвязки бассейна гидротермической обработки древесины для ЗАО «Муром»

Специалисты Санкт-Петербургской компании выполнят проектирование, изготовление, монтаж и пусконаладку оборудования, которое позволит повысить эффективность труда на участке гидротермической обработки фанерного предприятия из Владимирской области.

К настоящему моменту проектировщики «СМК «Питерлес» завершили подготовку рабочей и проектной документации. На производственном участке станкостроительного предприятия уже изготовлены первые элементы металлоконструкций бассейна.

В результате реализации проекта, предприятие сможет сократить количество работников на участке гидротермической обработки и обеспечить ритмичность подачи и выгрузки круглых лесоматериалов в бассейн.

Срок реализации проекта – август 2025 г.

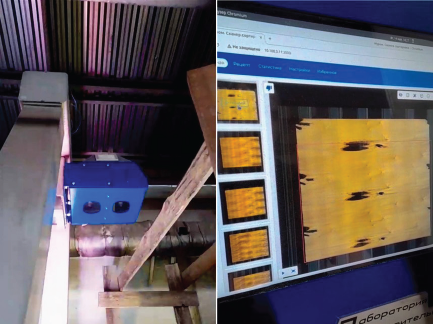

Успешная интеграция сканера KnotInspector с оптимизационным торцовочным станком за два дня

Команда KnotInspector реализовала для клиента из Вологды уникальный проект — провела быструю установку мобильного сканера на предприятии, где несколько лет простаивала и была законсервирована оптимизационная торцовочная установка OptiCut 150.

Сканер был доставлен в Вологду и подключен к оптимизатору, выпущенному в 2012 г. Благодаря дистанционной подготовке, проведённой специалистами предприятия, и слаженной работе обеих сторон, на месте потребовалось всего два дня для полной интеграции системы. За это время команда не только собрала и установила сканер, но и выполнила настройку системы раскроя пиломатериалов, провела пусконаладку и передала оборудование в опытную эксплуатацию.

Проект демонстрирует возможности быстрой интеграции сканера в производственный процесс и модернизации устаревшего оборудования. В условиях, когда предприятия сталкиваются с необходимостью оптимизации затрат и резкого повышения производительности, подобные решения становятся ключом к повышению конкурентоспособности.

Посмотреть видеосюжет о работе оборудования на YouTube и RuTube.

Компания Lippel приглашает посетить свою производственную площадку в Бразилии

С целью ознакомления российских предприятий с возможными сферами применения и возможностями оборудования Lippel – бразильская компания по производству оборудования для измельчения и брикетирования древесины приглашает посетить свою производственную базу. В рамках деловой программы визита будут организованы поездки на заводы, где можно будет увидеть оборудование в работе и пообщаться с техническими специалистами эксплуатирующих предприятий.

Этой возможностью уже воспользовались представители ряда российских предприятий. В 2024 г. были организованы несколько деловых туров для специалистов из Иркутской области и Красноярского края. В феврале этого года предприятие посетил Александр Шитов, представитель компании Харовсклеспром (предприятие входит в ГК «Вологодские лесопромышленники»).

Представитель компании Lippel в России Дмитрий Бастриков готов организовать посещение производства и предоставить дополнительную информацию.

Компания СООО «ЛойкоБелРус» локализовала производство концевых спиральных фрез

Инструмент целиком изготавливается из твердого сплава и предназначен для черновой и чистовой обработки цельной древесины, фанеры и древесно-стружечных плит.

Отработано производство линейки фрез диаметром 8–20 мм. Инструмент других диаметров может быть изготовлен по индивидуальным заказам.

К настоящему моменту, более 30 различных фрез производства СООО «ЛойкоБелРус» уже успешно прошли испытания на мебельных предприятиях.

«Лаборатория измерительных систем» «Северстали» внедрила первый отечественный сканер для сортировки сухого шпона

ООО «Лаборатория измерительных систем» (входит в ПАО «Северсталь») объявляет о вводе в эксплуатацию первого отечественного сканера для линии сортировки сухого шпона собственной разработки. Уникальная система была успешно внедрена на фанерном комбинате одного из крупнейших производителей фанеры в России — ЗАО «Муром» во Владимирской области.

Сканер предназначен для автоматического определения сорта берёзового шпона и в режиме реального времени анализирует пороки древесины и дефекты обработки. Кроме того, система уже адаптируется к работе с другими породами древесины, что делает её универсальным инструментом для деревообрабатывающих предприятий. Система интегрирована с влагомером и позволяет комплексно контролировать качество на производственной линии.

Сканер находится в эксплуатации с декабря 2024 г. и обеспечивает более высокую точность сортировки и надёжность в работе по сравнению с зарубежным оборудованием. Использование системы уже приносит существенный экономический эффект за счёт повышения производительности и качества готовой продукции.

Комментарий генерального директора ООО «Лаборатория измерительных систем» Олега Шестакова

«Успешное завершение пилотного проекта на Муромском фанерном комбинате — это значимое достижение для нашей команды. Мы гордимся тем, что смогли предложить рынку уникальное отечественное решение, которое полностью соответствует высоким требованиям российских предприятий. Этот проект стал результатом плодотворного сотрудничества и взаимного доверия с нашими партнёрами. Мы вдохновлены их открытостью к инновациям и верим, что впереди нас ждут ещё более масштабные и амбициозные проекты».

«Лаборатория измерительных систем»

НПФ «Техпромсервис» изготовила комплект ленточных транспортеров для завода по производству древесных плит в Вологодской области

Оборудование предназначено для комплектования участка производства технологической щепы. После измельчения древесины в рубительной машине щепа по транспортёрам, изготовленным НПФ «Техпромсервис», будет перемещаться на участок сортировки.

Вместе с транспортерами изготовлены и отгружены заказчику опорные металлоконструкции и площадки обслуживания.

Технические параметры оборудования: ширина ленты – 1000 мм, скорость движения резинотканевой гладкой ленты – 80 м/мин, мощность привода – 11 кВт.

Специалисты компании Mr.Wolf выполнили настройку плоскошлифовального станка Göckel на Вятском фанерном комбинате

Инженеры компании Mr.Wolf (ООО «Шлифовальная Техника») осуществили выезд на предприятие, где произвели техническое обслуживание, ремонт и настройку станка Göckel, который проработал уже более 7 лет. Помимо нормального износа оборудования, специалистами компании выявлены повреждения направляющих.

По регламенту, настройка и обслуживание подобного оборудования должны выполняться не реже чем 1 раз в год профильными специалистами. Кроме того, необходимо с той же периодичностью проводить оценку корректной работы оборудования и проверять базовые настройки. Обслуживание подобных станков силами предприятия может привести к поломкам и ошибкам при заточке инструмента.

Специалисты Mr.Wolf смогли произвести настройку станка, обеспечив высокую точность заточки ножей с нормируемой величиной выдерживаемых отклонений геометрических параметров инструмента, не превышающей 0,05 мм на всей длине лущильного ножа.

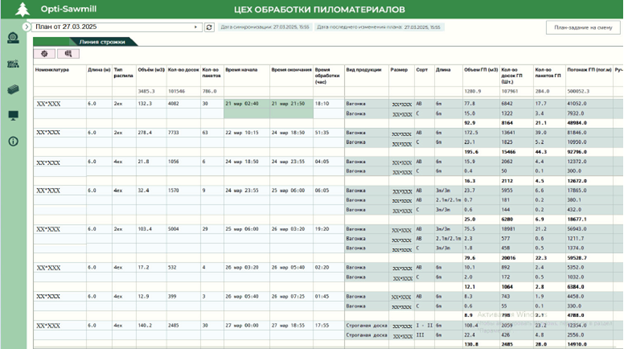

На лесопильном предприятии «Белый ручей» в Вологодской области введен в эксплуатацию модуль «Календарное планирование» системы Opti-Sawmill

Завод использует систему Opti-Sawmill с 2018 г., в основном решая задачи объемного планирования работы лесопильного производства и управления продажами пиломатериалов, включая создание спецификаций и заданий на их отгрузку с последующей выгрузкой данных в учетную систему, а также получая оперативные сведения о статусе выполнения заказов.

В течение 2024 г. на предприятии был реализован проект масштабной модернизации системы – внедрение модуля календарного планирования производственной цепочки: лесопильный цех, сушильный комплекс, сортировка и строгание пиломатериалов. Обновлённая система охватывает более 30 пользователей.

Совместно с программистами АО «Белый Ручей» произведена настройка интеграции программ 1С и Opti-Sawmill. С использованием данных от Opti-Sawmill в системе 1С Заказчика реализована визуализация плана пиления и специальные отчеты по выпуску продукции.

Модернизация позволила повысить производительность завода в целом за счет скоординированного сквозного планирования всей технологической цепочки. До внедрения системы – организацию работы на каждом участке осуществляли разные сотрудники, не имевшие полной информации о работе смежных участков.

Кроме этого, в результате внедрения модуля «Календарное планирование» на заводе:

- увеличилась производительность линии сортировки пиломатериалов за счет укрупнения партий запуска;

- реализован автоматический расчет календарного плана выпуска пиломатериалов с учетом сроков отгрузки заказов;

- исключены ошибки в учетной системе, т.к. Opti-Sawmill при сборе исходных данных для планирования выводит сообщение о некорректно введенной информации об остатках в 1С, что актуально как для отдела планирования, так и для службы продаж;

- упрощена выдача план-заданий по всем производственным переделам и исключены излишние затраты времени на сбор информации по работе участков, т.к. все пользователи, включая технический персонал, видят в Opti-Sawmill оперативный прогноз по поступлению полуфабрикатов с других участков;

- сотрудникам службы продаж обеспечена возможность отслеживания готовности продукции на всех этапах производства, тогда как раньше сбор актуальной информации для принятия решений по работе завода занимал около часа рабочего времени в день.

Компания «Шмидт энд Олофсон» получила патент на способ распознавания круглых лесоматериалов с пороком двойная (множественная) вершина

В ГОСТ 2140 «Видимые пороки древесины. Классификация, термины и определения, способы измерения», равно как и в иной нормативной документации, отсутствуют некоторые пороки древесины, которые существовали всегда, но не имеют терминологического определения, утвержденных способов их однозначного распознавания и методов измерения.

Автор методики распознавания лесоматериалов с двойной вершиной – канд. с.-х. наук Митченко Андрей Петрович, заместитель генерального директора по качеству АО «Шмидт энд Олофсон».

Разработанная методика позволяет однозначно распознавать лесоматериалы с двойной вершиной, исключить возможность ошибки, когда за вершину принимаются пасынки и сучки, корректно определять объемы бревен. Способ также делает возможным определение не только порока древесины «двойная вершина», но и наличие на бревне множественных, более двух, вершин.

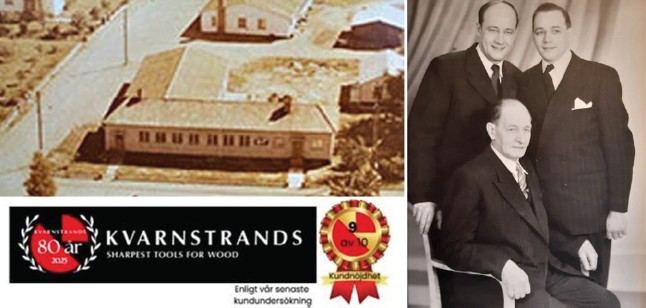

16 февраля 2025 г. компания Kvarnstrands отпраздновала 80-летие

Компания Kvarnstrands была приобретена Бернтом Бёрье и Густавом Кварнстрандс в 1945 г. На тот момент предприятие, работавшее с 1942 г., занималось производством свёрл.

В 1994 г. приобретена компания Bodafors Verktygsservice и Kvarnstrands стал оказывать услуги по обслуживанию инструмента.

1998 г. начало сотрудничества с Waco Jonab Systeme.

1999–2023 гг. – приобретены компании Kværner Messnas, Jon Stenbergs, Stridsbergs Norge AS, Kvarnstrands Oertli Skandinavien (KOS), Nybro Verktygsservice, Slipteknik Nordic – которые теперь работают в составе Kvarnstrands Verktyg AB.

В 2012 г. начались поставки современного режущего инструмента в Россию.

В 2013 г. представительство Kanefusa в Швеции и Норвегии перешло под управление Kvarnstrands.

В настоящее время Kvarnstrands является ведущим производителем инструмента для деревообработки в Северной Европе и поставляет инструмент в Восточную и Западную Европу, Азию, США, Канаду и Австралию.

Ассоциация «Лестех» желает команде Kvarnstrands дальнейшего успешного развития!

Полная история компании Kvarnstrands.

Компания «ЕнисейПромАвтоматика» изготовила еще две сушильные камеры для компании «Николь-Пак»

На предприятии «Николь-Пак» в Воскресенске начинается монтаж двух специализированных камер Drylab, предназначенных для сушки картонных гильз.

Новые камеры конструктивно и технологически будут объединены в единый комплекс с действующим оборудованием, в котором также будет установлена система автоматического управления Drylab DryKiln.

Переход на единую систему управления позволит Заказчику унифицировать производственные процессы участка сушки, получать достоверную и объективную информацию о производительности оборудования, а также автоматизировать учет и контроль энергоресурсов.

Этот заказ стал уже третьим в истории взаимодействия предприятий. Камеры производства красноярской компании успешно зарекомендовали себя в работе на заводах «Николь-Пак» в Новоульяновске и Муроме.

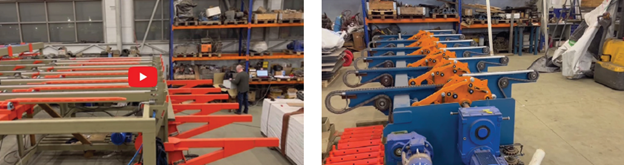

Wood-Engine завершила изготовление линии пакетоформирования для компании из Новгородской области, протестировала оборудование и начала отгрузку на объект. Кроме того, продолжается работа по изготовлению оборудования для трёх проектов модернизации линий сортировки пиломатериалов

В марте 2025 г. компанией Wood-Engine завершено изготовление линии ПФМ и проведены тесты оборудования на своей производственной базе в технопарке «Фёдоровское», расположенной недалеко от Санкт-Петербурга.

Монтаж линии на заводе Заказчика начнется в апреле этого года.

Видеосюжет о тестировании оборудования на YouTube и RuTube.

Также, компания «Вуд-Энджин» близка к завершению процесса изготовления оборудования по проектам модернизации трех линий сортировки пиломатериалов. Новое оборудование будет включать конвейеры для сканеров пиломатериалов, системы поштучной подачи пиломатериалов и комплексные системы механизации.

Специалистами Wood-Engine уже изготовлена большая часть оборудования.

Необходимость системных и принципиальных изменений в отношении отходов в ЛПК. Системный взгляд на организацию предприятий в целом

В рамках Х Биотопливного конгресса, который состоялся в Санкт-Петербурге с 19 по 20 марта 2025 г., Михаил Горбатый, главный инженер ООО «НИПИ Биотин», рассказал о том, какие требования к организации производственных участков закладывают предприятия ЛПК в последние годы.

Основными способами использования отходов на предприятиях ЛПК являются: энергетическое использование, механическая обработка древесных отходов и химическая переработка древесины.

В сфере переработки отходов «НИПИ Биотин» применяет комплексный подход, включающий следующие этапы: определение и анализ исходных данных; составление технического задания; реализация проекта и внедрение в производство согласованной с Заказчиком продукции.

Материалы презентации доступны в Библиотеке Ассоциации «Лестех».

Организатор Биотопливного конгресса – ВО «Рестэк». Партнер мероприятия – Ассоциация «Лестех».

По итогам 2024 г. компания SNS Pneumatic открыла представительства сразу в 9 городах России

Компания «Профи» заключила дистрибьюторское соглашение с компанией SNS Pneumatic (Китай) о представлении интересов в России по всему ассортименту продукции 9 декабря 2023 г. и сразу перешла к активным действиям.

В 2024 г. открыто ООО «Эснси-Пневматика». Продукция SNS Pneumatic закрепилась на рынке России, а ассортимент поставляемой продукции постоянно расширяется.

Пневматические изделия, гидравлические компоненты, дроссельные заслонки, шаровые краны больших диаметров, компоненты управления и исполнительные механизмы – теперь можно приобрести не только в центральном офисе SNS Pneumatic в Москве, но и у дилеров.

К 2025 г. компания открыла представительства в СЗФО, ЮФО, ЦФО. Офисы дилеров работают в городах: Домодедово, Нижний Новгород, Новосибирск, Ростов-на-Дону, Рыбинск, Ярославль. Начаты поставки в Республику Казахстан.

На центральном складе SNS Россия в Ярославле уже находятся более 150 000 единиц продукции, и складские запасы постоянно пополняются.

Компания Remdrev реализовала проект по созданию участка сушки на заводе «СК Альфа» в Ханты-Мансийском автономном округе

Участок сушки включает три сушильные камеры, объемом по 60 м3 каждая.

Для выработки тепловой энергий используется котел мощностью 1 МВт, обвязку которого выполнили также специалисты вологодской компании.

Камеры и котельное оборудование работают в автоматическом режиме.

Для сжигания используются сыпучие древесные отходы и дрова, длиной до 2 м.

Сушильный участок успешно введен в эксплуатацию.

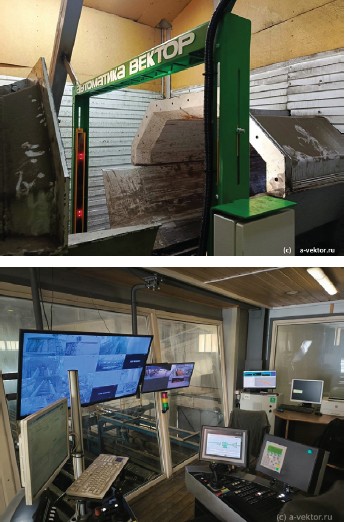

Компания «Автоматика-Вектор» произвела замену сканеров на линии сортировки бревен и в лесопильном цехе АО «Новоенисейский ЛХК»

Новый измеритель бревен «Вектор-1D» заработал на линии сортировки круглых лесоматериалов Springer.

Под его управлением осуществляется разворот бревен по критерию «комель-вершина» и выполняется предварительная отбраковка пиловочных бревен с недопустимыми пороками.

Адресация бревен в карманы сортировочной линии выполняется с помощью сканера «Вектор-3D». ПО сканера предусматривает возможность редактирования очереди бревен, а также смены породы или сорта пиловочного сырья до начала сканирования.

На линии лесопиления EWD установлен еще один сканер «Вектор-3D», используемый для создания 3d-модели каждого пиловочного бревна, что необходимо для его ориентации вокруг продольной оси для выбора оптимального положения с учетом кривизны. Такой подход обеспечивает достижение максимального выхода пиломатериалов при раскрое пиловочника.

Альтернативные клеевые системы для производства фанеры

Представляем Вашему вниманию видеозапись и материалы презентации доклада Михаила Тарасенко, генерального директора ООО «Профи», представленного в рамках XXVIII Всероссийской научно-практической конференции «Древесные плиты и фанера. Теория и практика».

Спикер рассказал об особенностях использования различных видов клеев в производстве фанеры и отдельно выделил возможности, обеспечиваемые использованием малотоннажной химии – специальные разработки клеевых систем с заданными параметрами, востребованными, в том числе, в сфере импортозамещения. Производство специализированных составов возможно от 2,5 тонн потребления.

Материалы презентации доступны в Библиотеке специалиста Ассоциации «Лестех».

Полная видеоверсия доклада доступна на YouTube и RuTube.

Организаторы конференции: СПбГЛТУ, АО «ВНИИДРЕВ». Партнер мероприятия – Ассоциация «Лестех».

Специалисты ресурсного центра Ассоциации «Лестех» посетили лесопильный завод ЛДК №2 в Вологодской области

Предприятие входит в состав ГК «Вологодские лесопромышленники» и перерабатывает 300 тыс. м3 пиловочных бревен в год.

В феврале 2025 г., по приглашению предприятия, специалисты ресурсного центра посетили завод и выполнили анализ работы лесопильной линии SAB с целью разработки комплекса мероприятий по снижению потерь времени, затрачиваемого на перенастройку оборудования при смене поставов.

Проведен аудит принятой на заводе технологии лесопиления и особенностей работы оборудования. Разработана программа по повышению эффективности работы лесопильной линии, которая будет реализована с подключением профильных компаний Ассоциации «Лестех».

По мнению руководителя ресурсного центра Ассоциации Дмитрия Бастрикова, работы по модернизации оборудования могут быть выполнены в течение 3–4 месяцев. За счет сокращения времени простоев оборудования – завод сможет повысить производительность на 20–25%.

Ресурсный центр Ассоциации «Лестех»

Термомасло в деревообработке: эффективный способ нагрева для процессов сушки и прессования

В процессе деревообработки важное значение имеет не только качество сырья, но и технологии его обработки. Одним из ключевых моментов, безусловно, является поддержание стабильной температуры при сушке и прессовании древесины. Применение масел-теплоносителей позволяет получить равномерный нагрев без перепадов температур и риска повреждения материалов.

Преимущества использования термомасла:

- Использование масла-теплоносителя позволяет выдерживать точные и равномерные температуры, предотвращая деформацию, растрескивание и другие дефекты, возникающие при неравномерном нагреве.

- Благодаря высокой теплопередаче снижаются энергозатраты.

- В отличие от водно-паровых систем, в которых со временем образуются накипь и ржавчина, в термомасляных системах не образуется коррозия.

- Продукты линейки «Термолан», имеют длительный срок службы и устойчивы к термическому разложению.

В сушильных камерах термомасло используется для нагрева воздуха, обеспечивая равномерное испарение влаги из древесины. Технология позволяет достичь оптимальной влажности материала без риска его повреждений.

В процессе прессования, например, при производстве фанеры или ДСП, применение масла-теплоносителя дает возможность получить высокие температуры, необходимые для склеивания слоев древесины и повышения прочности продукции.

Термомасла марки «Термолан» компании АО «Альфахимпром» могут применяться в самых различных процессах благодаря широкому температурному рабочему диапазону от -120 до +400°C. Наша продукция прошла многочисленные испытания в независимых лабораториях. Полученные результаты подтверждают высочайшее качество, безопасность и соответствие современным экологическим стандартам. Масла-теплоносители марки «Термолан» устойчивы к окислению и термическому разложению, что позволяет получить максимальный срок службы масла и оборудования.