Применение лазерной перфорации для повышения декоративных свойств древесины пихты сибирской

Бюллетень Ассоциации «ЛЕСТЕХ» №20, 2025 г.

Пихта сибирская (Abies sibirica) является одной из широко распространенных лесообразующих пород в Сибирском федеральном округе. Только на территории Красноярского края, по данным лесного плана, пихтовые леса занимают площадь 5770,8 тыс. га (7,3% площади хвойных в регионе) с общим запасом древесины 972,895 млн м3 (10,2% запаса хвойной древесины в регионе). В отличие от востребованных на внешнем и внутреннем рынках хвойных пород, таких как сосна, лиственница и ель, пихтовая древесина имеет весьма ограниченный спрос. Это в первую очередь объясняется относительно низкими физико-механическими свойствами древесины данной породы, а также ее невыразительным внешним видом.

Источник публикации и ссылка для цитирования – Елисеев, С., В. Ермолин, Д. Дук. «Применение лазерной перфорации для повышения декоративных свойств древесины пихты сибирской (Abies Sibirica)». Известия вузов. Лесной журнал, вып. 5, ноябрь 2023 г., С. 151–163, doi:10.37482/0536-1036-2023-5-151-163.

Одним из путей расширения сфер использования пихтовой древесины может стать ее применение в производстве декоративных и отделочных материалов, где, как правило, внешний вид древесины ценится больше, чем высокие физико-механические свойства. Однако в естественном виде древесина пихты мало подходит для указанной цели, поскольку имеет светлую окраску и невыразительную текстуру. Без существенных изменений внешнего вида пихтовой древесины трудно представить ее применение в производстве изделий, в которых важны декоративные свойства древесины.

Декоративные свойства древесины зависят от таких физических показателей, как цвет и текстура. Древесина ценных пород в большинстве случаев имеет насыщенную окраску и контрастные по цвету элементы строения, формирующие выраженную текстуру. При этом древесина основных лесообразующих пород, произрастающих в северных и умеренных широтах, в том числе и пихта, в естественном виде не отличается высокими декоративными свойствами. Поэтому такая древесина низко ценится или практически не используется в производстве товаров, к которым предъявляются повышенные эстетические требования [20].

В настоящее время существует большое количество методов окрашивания и проявления естественной или формирования искусственной текстуры древесины. С учетом принципиальных особенностей, их можно условно разделить на поверхностное и глубокое крашение древесины. При поверхностном крашении имеется возможность не только изменять цвет древесины, но и проявлять ее естественную текстуру за счет различной пористости ранней и поздней зон годичного слоя и формирования «эффекта негатива». Также текстура на поверхности древесины может формироваться и за счет нанесения красителя различными способами печати. В целом методы поверхностного облагораживания древесины, как правило, достаточно технологичны и производительны, но не всегда обеспечивают естественный внешний вид окрашенного материала, а верхний слой может легко стираться и повреждаться в процессе эксплуатации. Кроме того, при поверхностном крашении заготовки не могут подвергаться дальнейшей механической обработке, а в изделиях обновляться путем шлифования или циклевания [5, 11, 18, 22, 24].

Глубокое крашение древесины производят при помощи красителя в автоклаве при избыточном давлении, такой вид пропитки даже бывает сквозным. При этом, в ходе пропитки, древесине придают не только желаемый цвет, но и, за счет неравномерного распределения проводящих капилляров, по которым проникает окрашивающая жидкость, проявляют ее естественную текстуру [5, 7–10, 14, 15, 17–19].

При всех преимуществах возможности окрашивания за счет автоклавной пропитки древесины красителем без ее специальной подготовки – имеется ряд ограничений. Формируемая таким способом текстура в большинстве случаев ограничивается зонами годичного слоя, что не позволяет создавать более сложные и разнообразные рисунки. Кроме того, автоклавная пропитка подходит только для хорошо пропитываемых заболонных пород. Ядровые и спелодревесные породы в соответствии с ГОСТ 20022.2–80 относятся к труднопропитываемым. При автоклавной пропитке такой древесины глубина продвижения пропиточного раствора весьма ограничена и в зависимости от породы составляет не более 2–5 мм поперек волокон и 200–300 мм вдоль волокон [7].

Перечисленные способы крашения по большей части не получили распространения ввиду низкой технологичности, ограниченных возможностей по формированию различных текстур, а также практически неприменимы для труднопропитываемой древесины.

Из проведенного анализа литературных данных мы видим, что определяющим фактором при глубоком крашении труднопропитываемой древесины выступает ее проницаемость. Поэтому было принято решение подойти к проблеме глубокого крашения пихтовой древесины с позиции повышения ее проницаемости.

Существует широкий спектр методов повышения проницаемости древесного сырья: путем накалывания [4], использования переменного давления [7], предварительного заражения деревоокрашивающими грибами [4], повышения температуры [9], обработки сверхвысокими частотами [23, 25, 26, 30, 32] или ультразвуком [21] и т. д. Большинство из перечисленных методов не получили распространения, поскольку нарушают целостность древесины, энергозатратны, технически сложны при реализации в промышленных условиях, имеют неприемлемо длительную продолжительность процесса и др., что является серьезными недостатками.

Из рассмотренных вариантов повышения проницаемости древесины наибольший интерес вызывает метод с использованием лазера. В ходе исследований [27–29, 31, 33] изучалась возможность применения лазерного луча для создания каналов, позволяющих повысить проницаемость древесины. Исследователями было установлено, что в результате обработки CO2-лазером лигнин и целлюлоза разлагаются при мгновенном росте температуры из-за излучения мощного инфракрасного света. В результате изменяется пористая структура древесины. Глубокие отверстия, образованные лазерным лучом, формируют каналы, обеспечивающие введение пропиточной жидкости в глубь заготовок, и количество поглощаемой жидкости увеличивается. Данный метод позволяет достичь сквозного проникновения пропиточного раствора на всю толщину заготовки. Глубина прожигаемых каналов может достигать 100 мм и более.

Из представленных в работах [27–29, 31, 33] данных следует, что прожигаемые лазером в древесине каналы позволяют повысить ее проницаемость на отдельных локальных участках.

С учетом указанной информации было выдвинуто предположение, что особенности локализации пропиточного раствора в древесине и малый диаметр прожигаемых отверстий – до 0,2 мм – могут иметь хороший потенциал для формирования искусственной текстуры древесины. Предложено создавать текстуру древесины за счет чередования окрашенных и неокрашенных зон, а разнообразие рисунков обеспечить разными схемами размещения отверстий. Для подтверждения выдвинутого предположения проведены предварительные исследования, которые доказали принципиальную возможность использования лазерной перфорации для избирательного окрашивания древесины [6, 16].

В целях дальнейшего изучения применимости данной технологии для формирования искусственной текстуры древесины пихты сибирской было принято решение провести исследования, направленные на анализ влияния параметров автоклавной пропитки на особенности локализации красителя в древесине.

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

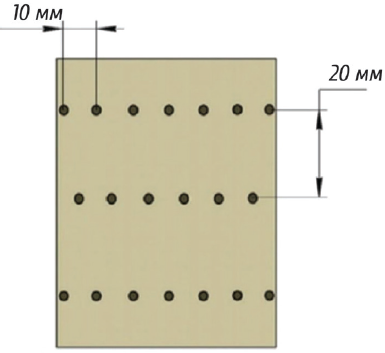

На 1-м этапе работ требовалось установить особенности распространения фронтов окрашивающего состава в древесине пихты в зависимости от давления и продолжительности пропитки. С этой целью из древесины пихты сибирской влажностью 9% были изготовлены образцы размерами 165×65×32 мм (длина вдоль волокон × ширина × толщина). В полученных образцах при помощи лазерного луча последовательно в шахматном порядке прожигались отверстия диаметром до 0,2 мм на расстоянии друг от друга поперек волокон 10 мм и вдоль волокон 20 мм, рис. 1. Расстояние между отверстиями было определено исходя из полученных ранее предварительных экспериментальных данных с учетом необходимости обеспечения несмыкания фронтов пропитки древесины. Глубина прожигаемых отверстий составляла 15 мм. Продолжительность лазерного импульса – 0,25 с на одно отверстие. В каждом образце прожжено 45 отверстий.

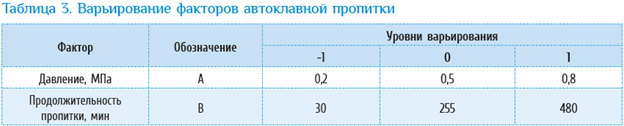

После лазерной перфорации заготовки помещались в автоклав, где при варьируемом избыточном давлении: 0,2; 0,5; 0,8 МПа, пропитывались 3%-м водным раствором красителя «Совелан коричневый М». Продолжительность опытных пропиток составляла: 30, 255 и 480 мин. Перед пропитыванием торцы образцов были подвергнуты гидроизолированию в целях предотвращения проникновения пропиточного раствора вдоль волокон через поперечный разрез древесины. Режимные параметры пропитки были определены в соответствии с планом двухфакторного эксперимента.

После пропитки образцы выдерживались 24 ч при нормальных условиях для перераспределения красителя. Затем они помещались в сушильный шкаф, где высушивались до влажности 9±3%.

Для проявления фронтов пропитки высушенные образцы строгались на рейсмусовом станке на глубину 2 мм. После этого при помощи микроскопа МБС-10, оснащенного камерой Scopetek DCM-310, с использованием программного обеспечения ScopePhoto производилось измерение длины и ширины фронта пропитки с точностью до 0,1 мм.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

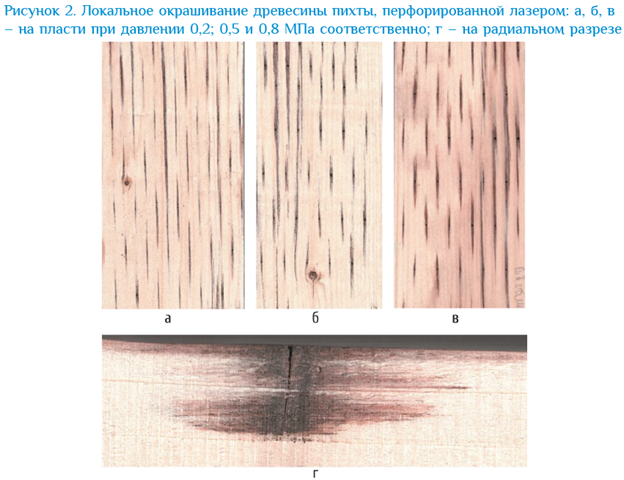

После пропитывания, высушивания и снятия верхнего окрашенного слоя – образцы перфорированной древесины пихты имели четко выраженные локально окрашенные участки, рис. 2.

При рассмотрении особенностей локализации красителя видно, что в процессе пропитки окрашивающий раствор проникал в заготовки сначала через прожженные в древесине отверстия, а затем перераспределялся преимущественно вдоль волокон и незначительно поперек волокон. В образцах древесины, пропитанных при высоком давлении, была отмечена большая интенсивность окрашивания древесины, но, по мере приближения к границе пропитанной зоны, наблюдалось постепенное снижение насыщенности цвета. Образцы, пропитанные при давлении 0,2 МПа, имели более однородные по цвету локально окрашенные участки.

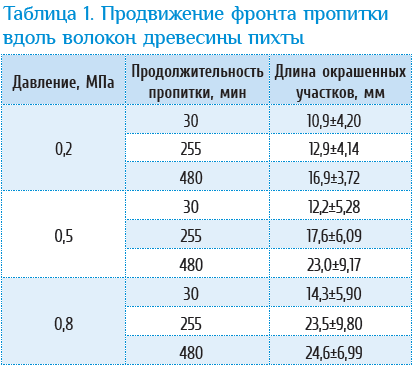

Результаты измерений окрашенных участков древесины вдоль волокон, представленные в табл. 1, позволили выявить следующие особенности. Максимальное продвижение фронта пропитки наблюдалось вдоль волокон при продолжительности пропитки 480 мин. При одинаковой длительности пропитки наибольшую протяженность окрашенные участки имели в образцах, пропитанных при давлении 0,8 МПа. С уменьшением давления пропитывания отмечалось и снижение размера окрашенной зоны. Наименьшая разница по длине пропитанных участков при различном давлении наблюдалась в первые 30 мин пропитки. Причем за 30 мин, вне зависимости от давления, пропитывалось более чем 50% от общей длины окрашенного участка. В дальнейшем прирост фронтов пропитки предсказуемо замедлялся, и к 480 мин окрашенная зона увеличивалась примерно в 2 раза. Наибольшая разница по длине пропитанных зон наблюдалась при 255-минутной пропитке, а к 480 мин различие между вариантами пропитки уменьшалось. Наиболее низкая протяженность фронта пропитки вдоль волокон практически во всех случаях характерна для образцов, пропитанных при давлении 0,2 МПа. Образцы, пропитанные при давлении 0,8 МПа, превышали их по длине окрашенных участков на 31,0–81,5%, а при 0,5 МПа – на 11,7–36,1%. При сравнении образцов, пропитанных при давлении 0,8 и 0,5 МПа, обнаружено, что образцы, подвергнутые действию более высокого давления, имели пропитанные области больше в среднем на 6,9–33,5%. Также необходимо отметить, что вне зависимости от режимных параметров пропитки – при попадании прожигаемого участка в позднюю зону годичного слоя происходило увеличение протяженности окрашенной зоны до 1,5–2 раз в сравнении с ранней.

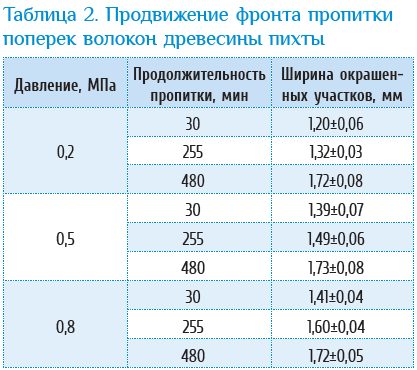

Помимо протяженности фронта пропитки вдоль волокон, в ходе исследований фиксировалась и ширина пропитанной зоны. Поскольку размер окрашенных участков поперек волокон был небольшим и часто они имели эксцентричное размещение, то измерение ширины производилось суммарно по обе стороны отверстий. Результаты измерений фронтов пропитки поперек волокон представлены в табл. 2.

Из данных табл. 2 видно, что в зависимости от параметров давления и продолжительности пропитки – ширина фронта пропитки варьировала следующим образом. Наименьшее продвижение пропиточного раствора было отмечено при 0,2 МПа. В сравнении с 0,5 и 0,8 МПа при 30-минутной пропитке показатели были ниже на 13,7–14,9%, а при 255-минутной – на 11,4–17,5%. При пропитке древесины в течение 480 мин, вне зависимости от давления, ширина пропитанной зоны была примерно одинаковой – 1,7 мм. Наибольшее продвижение фронта пропитки поперек волокон было зафиксировано при продолжительности пропитки 480 мин. Несмотря на существенную относительную разницу по ряду испытаний, в целом абсолютные значения продвижения фронта пропитки поперек волокон оказались незначительными – в пределах 1,2–1,7 мм, что в 10–14 раз меньше размеров пропитанных участков вдоль волокон, табл. 1.

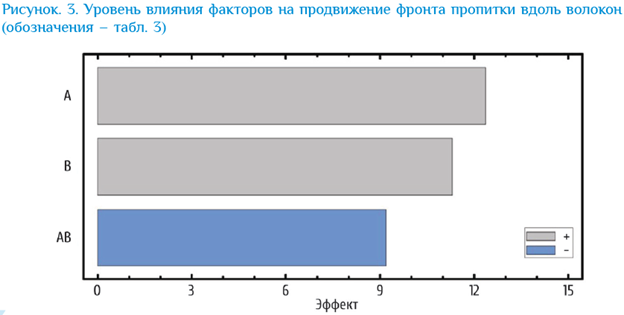

Учитывая полученные результаты пропитываемости древесины пихты вдоль и поперек волокон, был сделан промежуточный вывод, что режимные параметры пропитки в первую очередь влияют на размеры окрашенных зон вдоль волокон. В целях выявления влияния варьируемых факторов, табл. 3, при автоклавной пропитке перфорированной древесины пихты на продвижение фронта пропитки вдоль волокон была построена диаграмма Парето (рис. 3).

Из рис. 3 видно, что наибольшее влияние на продвижение пропиточного раствора вдоль волокон оказывает применяемое избыточное давление, в то время как длительность пропитки имеет несколько меньшее значение.

С учетом полученных зависимостей для апробации разрабатываемой технологии было решено изготовить образцы древесины с искусственной текстурой. В качестве прототипа выступила текстура древесины «Зебрано», пользующаяся большой популярностью при производстве мебели и отделочных материалов. В заготовках из древесины пихты прожигались отверстия глубиной 15 мм. Расстояние между отверстиями определялось по исходному образцу текстуры «Зебрано» с использованием полученных зависимостей распространения фронтов пропитки, расстояние обеспечивало их разделение или смыкание. Пропитка осуществлялась в автоклаве при избыточном делении 0,8 МПа в течение 480 мин. После высушивания и снятия 2 мм верхнего окрашенного слоя производилось сравнение полученных образцов с образцом натуральной древесины. Из рис. 4 видно, что перфорированная окрашенная древесина пихты получила текстуру, имеющую схожий вид с оригинальным «Зебрано».

ВЫВОДЫ

1. Результаты работы свидетельствуют о том, что предлагаемый способ формирования текстуры древесины пихты сибирской за счет ее перфорации лазером с последующей автоклавной пропиткой красителем позволяет эффективно и управляемо окрашивать труднопропитываемую древесину на заданных участках, тем самым формируя искусственную текстуру.

2. Формируемая рассматриваемым способом текстура имеет естественный вид благодаря проявлению при окрашивании естественных неоднородностей древесины.

3. Режимные параметры пропитки перфорированной древесины необходимо определять в зависимости от планируемых размеров окрашиваемых вдоль волокон участков в соответствии с требованиями к конечному результату крашения: если не нужна высокая точность воспроизведения исходного изображения, допускается (необходима) вариация итоговой текстуры древесины, с учетом естественных особенностей, и требуется обеспечить наименьшее количество прожигаемых отверстий, то следует применять давление – от 0,5 до 0,8 МПа, продолжительность пропитки – от 225 до 480 мин; для детального воспроизведения типового рисунка рекомендуется давление от 0,2 до 0,8 МПа и продолжительность пропитки не более 30 мин.

4. Из-за различной проницаемости ранней и поздней зон годичного слоя при создании текстур, требующих более высокой точности воспроизведения заданного рисунка, необходимо использовать заготовки тангенциального раскроя.

5. Финишная отделка перфорированной и окрашенной пихтовой древесины позволяет сделать прожженные лазером отверстия практически незаметными для невооруженного глаза.

Сергей Елисеев

Владимир Ермолин

Даниил Дук

Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева

В числе экспертов Ассоциации: