Повышение абразивной стойкости поверхности декоративных бумажнослоистых пластиков

Бюллетень Ассоциации «ЛЕСТЕХ» №20, 2025 г.

Одной из наиболее актуальных задач при производстве декоративного бумажнослоистого пластика (ДБСП) является обеспечение абразивной стойкости декоративной поверхности. Существенной трудностью при производстве пластика является ограниченная возможность повлиять на указанный параметр, поскольку при горячем прессовании происходит миграция смолы внутрь композита.

Источник публикации и ссылка для цитирования – А.А. Калашников. Повышение абразивной стойкости поверхности декоративных бумажнослоистых пластиков // Древесные плиты: теория и практика: XXVIII Всероссийская науч.-практ. конф., 12–13 марта 2025 г. /Под. ред. А.А. Леоновича: – Санкт-Петербург: СПбГЛТУ, 2025. – С. 76–80.

Чтобы повлиять на абразивную стойкость готового пластика, необходимо внести определённые изменения в пропитку бумаги на этапе изготовления бумажно-смоляных плёнок. Известно, что абразивную стойкость можно увеличить путём повышения содержания смолы в плёнке, однако помимо увеличения себестоимости такие шаги могут привести к заломам по продольной обрезке готового пластика и растрескиваниям декоративной поверхности при дальнейшем использовании.

На сегодняшний день существует множество различных модификаторов связующего для увеличения абразивной стойкости, но их КПД достаточно низок, а стоимость некоторых настолько высока, что выгоднее использовать оверлей.

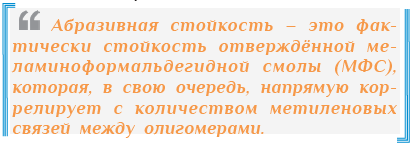

Однако создание смолы, которая способна объединить в себе такие противоположенные свойства, как эластичность полимера, его жёсткость и при этом возможность активного проникновения в бумагу при пропитке, требует отдельной научной работы, поэтому проще контролировать абразивную стойкость путём использования модификаторов связующего. Принимая во внимание, что абразивная стойкость – это стойкость внешнего слоя смолы, было разработано поверхностно-активное вещество (ПАВ), которое не проникает внутрь бумаги и значительно увеличивает абразивную стойкость.

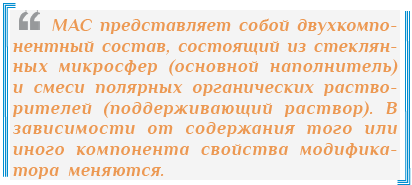

Модификатор абразивной стойкости (МАС) уникален тем, что нет необходимости использовать его только на второй стадии пропитки. Принцип работы модификатора достаточно прост, поскольку он является ПАВ для МФС. Модификатор находится на поверхности в ванне с пропиточным раствором, благодаря чему, при прохождении бумаги через пропиточную ванну, модификатор остаётся на поверхности даже после прохождения дозирующих валов.

Для проведения испытаний использовали пропиточный раствор на основе МФС, обладающей следующими свойствами:

- массовая доля сухого остатка, % 63;

- условная вязкость по ВЗ-246 при 20°С, с 20;

- концентрация ионов водорода (pH) 9,0;

- продолжительность желатинизации при 100°С, с 180.

Для определения абразивной стойкости пользовали установку «Taber», которая протирает мелкозернистой наждачной бумагой верхний слой смолы до первых повреждений декоративного слоя, после чего фиксируется число оборотов, которое выдержал пластик. Декоративная поверхность пластика без оверлея должна выдерживать не менее 17 оборотов.

Испытание модификатора проводили в лабораторных условиях при помощи специальной лабораторной установки пропитки и сушки бумаг, моделирующей промышленный выпуск плёнки. Для испытаний использовали декоративные бумаги с тремя разными рисунками, имитирующими следующие текстуры: камня, древесины, монохромной поверхности. Плотность бумаги составляла 70 г/м2.

Образцы погружали в пропиточную ванну и отжимали до конечного привеса 170 г/м2, что эквивалентно содержанию смолы на уровне 37%, далее бумагу высушивали при температуре 120°С в течение 5 мин. После окончания пропитки собирали пакет для запрессовки. Состав пакета был принят следующий:

– декоративный слой 70/170;

– фенольная пленка 120/240;

– фенольная пленка 80/145;

– абсорбент.

В числителе указана плотность бумаги, в знаменателе – плотность бумажно-смоляной плёнки на основе этой бумаги.

Для изучения свойств модификатора изготавливали 2 варианта рецептуры связующего:

– 50/50 – массовое соотношение основной наполнитель/поддерживающий раствор (вариант 1);

– 40/60 – массовое соотношение основной наполнитель/поддерживающий раствор (вариант 2).

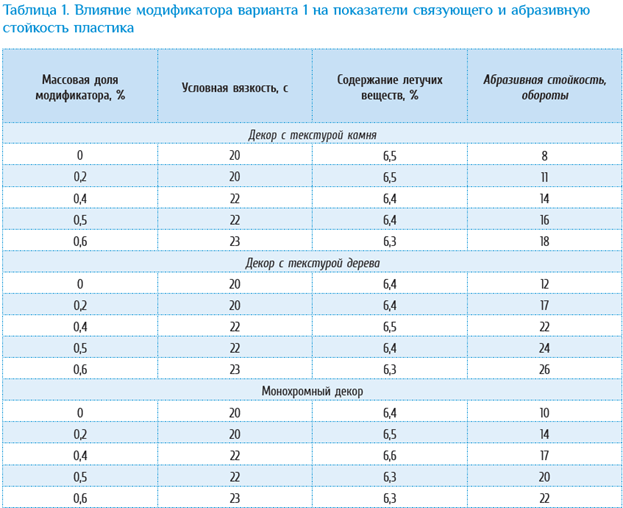

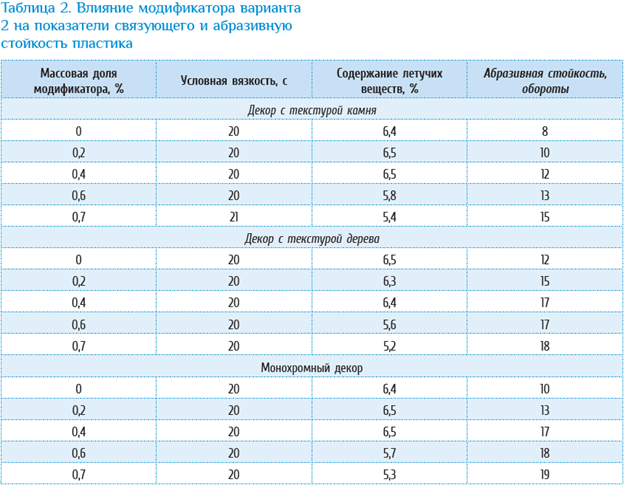

Результаты испытаний модификатора варианта 1 приведены в табл. 1, результаты испытаний модификатора варианта 2 в табл. 2.

Согласно полученным данным, при массовой доле модификатора 0,6% увеличивается стойкость к истиранию более чем на 100%, однако при этом происходит небольшое выпадение осадка в пропиточном растворе и изменение оттенка декоративного слоя относительно образца без модификатора. Рациональным содержанием модификатора является 0,5%, но стоит отметить, что и он относительно образца без модификатора даёт небольшое отклонение по оттенку, которое, тем не менее, не выходит за рамки ТУ.

С целью обеспечения бо́льшего эффекта от модифицирования без образования осадка и несоответствия оттенка, модификатор был приготовлен в пропорции основной наполнитель/поддерживающий раствор 40/60 (вариант 2).

Согласно данным табл. 1 и 2, с увеличением содержания поддерживающего раствора – эффективность добавки снизилась, и результат стал менее стабильным, возможно, благодаря тому, что основной наполнитель лучше распределился по площади плёнки. При увеличении массовой доли модификатора более чем на 0,6% – содержание летучих веществ значительно снижается, при этом изменение режимов сушки не приносит должного результата, поскольку малейшие изменения режимов чрезвычайно сильно сказываются на содержании летучих веществ, что сильно усложняет технологию и, в последствии, может привести к снижению производительности. Таким образом, дальнейшие промышленные испытания необходимо проводить в первую очередь с модификатором варианта 1.

Отдельно следует раскрыть метод подачи модификатора в пропиточную ванну. При использовании одностадийной пропитки для производства бумажно-смоляных плёнок, модификатор желательно подавать сверху, отдельно от раствора, постоянно поддерживая постоянную долю модификатора в растворе. Если же используется двухстадийная пропитка, то модификатор просто добавляется на второй стадии совместно с раствором, однако для проверки этого предположения необходимы промышленные испытания.

Таким образом, модификатор по варианту 1 в количестве 0,5% от массы пропиточного раствора может значительно увеличить абразивную стойкость бумажно-смоляных плёнок декоративного слоя, что в последствии позволит выпускать ДБСП с высокими показателями абразивной стойкости без использования дополнительных защитных слоёв.

Алексей Калашников

АО «Слотекс»